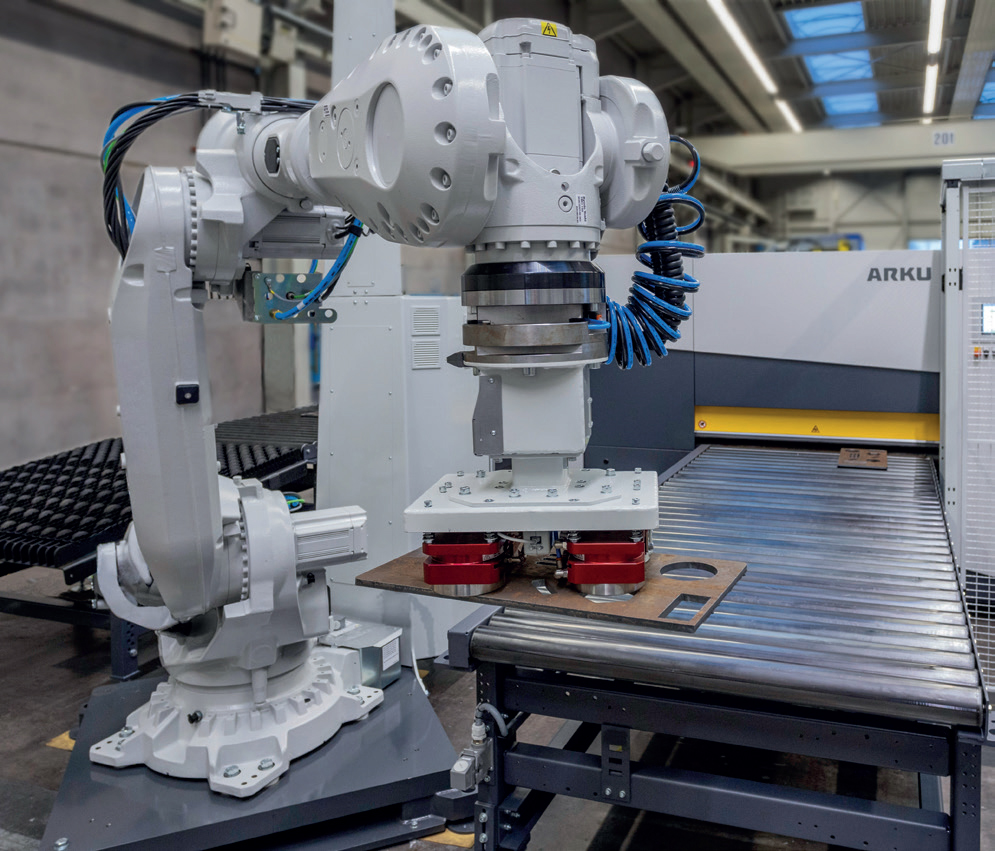

Le spécialiste dans les domaines de l’ébavurage et du planage Arku a organisé, fin octobre et début novembre de l’année dernière, des journées d’information dédiées à la présentation de nouvelles solutions qui font référence en matière d'ébavurage de pièces laser et d’oxycoupage. À savoir une nouvelle ébavureuse universelle et une ligne d’ébavurage totalement autonome.Des …

Des innovations pour l’ébavurage des pièces découpées

La lecture de cet article est réservée aux abonnés.

Connectez-vous ou abonnez-vous pour y accéder.