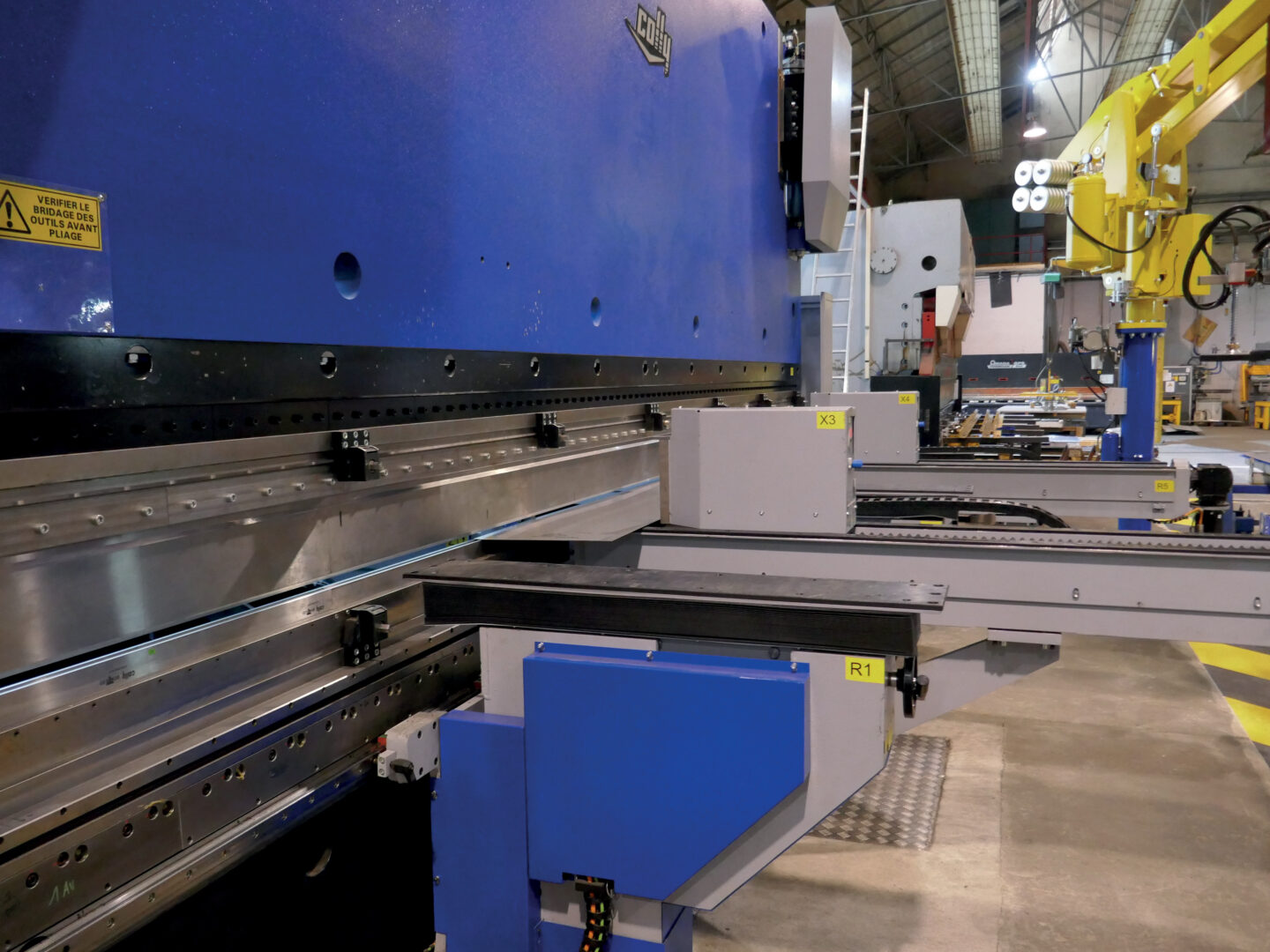

Le pliage est une opération délicate qui recèle bien des difficultés, mais lorsqu’il s’agit de plier de manière rectiligne le bord d’une tôle cintrée, l’exercice relève de la gageure. C’est pourtant, depuis plusieurs décennies, le quotidien de l’entreprise Barriquand. L’acquisition auprès du constructeur français Colly d’une nouvelle presse plieuse équipée d’un outillage hors du commun…...

La lecture de cet article est réservée aux abonnés.

Connectez-vous ou abonnez-vous pour y accéder.